Projekte

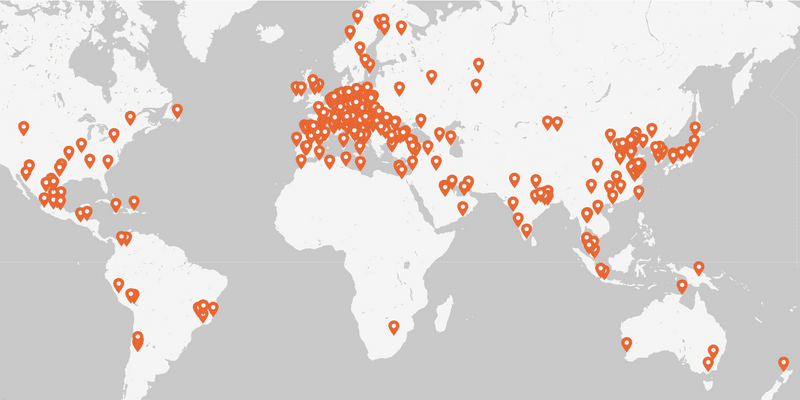

Wir schreiben Erfolgsgeschichten. Weltweit.

Bleiben Sie auf dem Laufenden

Mit unserem Newsletter bleiben Sie über die neuesten Innovationen und technischen Entwicklungen informiert.

© Maerz Ofenbau AG

-

Direkt Kontakt

Ihr lokaler Kontakt

Kenneth R RhodesUnited Lime Solutions LC

119 Riverbluff Drive

LaGrange, GA 30240, USA

moc.snoitulosemildetinu@sedohr.nekIhr Kontakt in Zürich

Maerz Ofenbau AGRichard-Wagner-Strasse 28

8002 Zürich, Schweiz

Tel: +41-44-287 27 27

Fax: +41-44-201 36 34

moc.zream@rebew.saihttamServices

-

News